Niedawno odpowiednie władze przeprowadziły dochodzenie w sprawie firmy farmaceutycznej i rozpatrzyły ją w związku z potencjalnymi zagrożeniami bezpieczeństwa w systemie zarządzania jakością, co zmusiło ją do natychmiastowego zawieszenia produkcji w celu wprowadzenia poprawek, a także cofnięto pierwotny certyfikat „GMP leku” dla firmy.

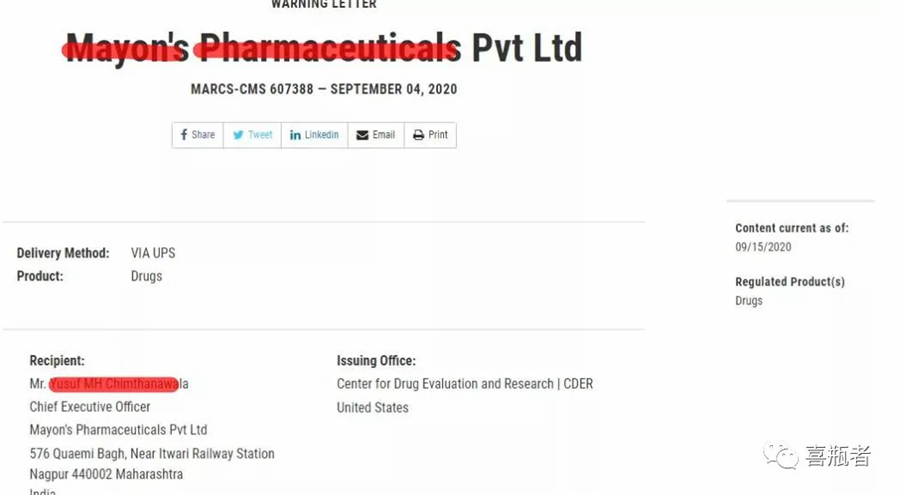

Przypadkowo we wrześniu 2020 r. FDA (Amerykańska Agencja ds. Żywności i Leków) wydała list ostrzegawczy skierowany przeciwko indyjskiej firmie produkującej leki przeciwbakteryjne. W piśmie poważnie ostrzegano, że firma nie przestrzegała rygorystycznie standardowych procedur weryfikacji czyszczenia podczas produkcji najnowszego leku, ale skupiono się na formalnej eliminacji bakterii, co prowadziłoby do ryzyka innego zanieczyszczenia efektu czyszczącego i niedostępności jakości produkowanych leków. Gwarantowane. Tym samym potwierdza się, że FDA nie zatwierdzi leku do wprowadzenia na rynek konsumencki w Stanach Zjednoczonych, dopóki nie zostanie potwierdzone, że firma faktycznie jest w stanie zaradzić związanym z tym problemom.

Patrząc na powyższe dwa przypadki, jest jedna rzecz, która musi przyciągnąć uwagę branży, a mianowicie problem czyszczenia łącza weryfikacyjnego nie został rozwiązany sprawnie i nie spełnia on oficjalnych wymagań certyfikacyjnych. Innymi słowy: czystość jest kluczem do określenia bezpieczeństwa leku i przebiega przez cały proces farmacji.

Faktycznie, wraz z wdrożeniem nowej wersji GMP (Dobrej Praktyki Produkcyjnej), przed firmami farmaceutycznymi postawiono wyższe wymagania w zakresie kontroli jakości farmaceutycznej, szczególnie w konkretnych aspektach badań i rozwoju, produkcji, kontroli jakości i transportu.

Dla firmy farmaceutycznej GMP jest polityką egzekwowaną na szczeblu krajowym. Firmy, które nie dokonają analizy porównawczej lub nie utrzymają GMP w wyznaczonym terminie, zostaną ukarane w różnym stopniu, łącznie z ostrzeżeniami i zawieszeniem produkcji. Zapewnienie, że jakość leków spełnia kryteria kwalifikowalności, jest bardzo skomplikowanym procesem. Wśród nich czystość jest jednym z ważnych wskaźników mierzących, czy firmy farmaceutyczne mają stabilne zdolności produkcyjne. Wiele firm farmaceutycznych nie ma uprawnień do kontynuowania produkcji po kontroli przeprowadzanej przez odpowiednie działy. Podstawowym powodem jest właśnie kluczowe ogniwo – przybory do czyszczenia nie są czyste. W szczególności naczynia laboratoryjne wykonane ze szkła, plastiku itp. Nie zapewnia dokładnego oczyszczenia z pozostałości zanieczyszczeń.

Warto podkreślić, że obecnie wiele firm farmaceutycznych skupia się wyłącznie na dezynfekcji i sterylizacji, ignorując inną, ważniejszą weryfikację etapową. Jest to oczywiście błędne zrozumienie. Jak wiadomo ważne szczegóły weryfikacji czyszczenia muszą uwzględniać także dezynfekcję i sterylizację oraz dokładne sprzątanie laboratorium firmy farmaceutycznej. Z pewnego punktu widzenia to drugie jest ważniejsze od pierwszego. Powodem jest to, że proces weryfikacji czyszczenia zwykle obejmuje fazę opracowania metody, fazę przygotowania programu, fazę realizacji programu i fazę utrzymania statusu weryfikacji. Prawie wszystkie te cztery etapy skupiają się na podstawowej treści GMP, czyli „minimalizowaniu zanieczyszczeń i zanieczyszczeń krzyżowych w procesie produkcji leku”. Na każdym etapie eksperymentalnego łącza weryfikacyjnego jest on także nierozerwalnie związany ze standardem mycia wyrobów szklanych, jako warunek uzyskania dokładnych, skutecznych i wiarygodnych wyników detekcji i analizy.

Nie jest wykluczone, że laboratoria odpowiednich firm chcą poprawić problem czyszczenia naczyń i zwiększyć efekt czyszczenia - wystarczy unowocześnić i zastąpić oryginalną metodę ręcznego czyszczenia automatycznym systemem czyszczenia. Na przykład wprowadzenie i użycie aautomatyczna myjka do szkłato jedno z najlepszych rozwiązań.

Theautomatyczna myjka do szkłastosuje metodę czyszczenia natryskowego. Pozostałości na powierzchni naczyń można usunąć za pomocą gorącej wody i balsamu, aby wchłonąć pozostałości substancji, dzięki czemu naczynia znów będą czyste i błyszczące. Wykorzystując strumień wody pod wysokim ciśnieniem z ramienia natryskowego i ramy kosza,Pralka laboratoryjnamoże przepuszczać strumień wody bezpośrednio przez wewnętrzną powierzchnię mycia, poprzez obiegową pompę myjącą, do dowolnego narożnika celu mycia. Gdy woda przepływa przez podgrzewacz, tworząc wysoką temperaturę i jest używana w postaci słupa wody, może skutecznie zmyć różne pozostałości zanieczyszczeń przyczepione do górnej części naczynia do usuwania, osiągając w ten sposób cel czyszczenia i suszenia. Mało tego, zastosowanie automatycznego systemu myciaPralka laboratoryjnacharakteryzuje się wysoką skutecznością czyszczenia (automatyczna myjka do szkłapraca wsadowa, wielokrotny proces czyszczenia), niska szybkość rozbijania butelek (adaptacyjne dostosowanie do ciśnienia przepływu wody, temperatury wewnętrznej itp.) i szeroka wszechstronność (może pomieścić probówki, szalki Petriego, kolby miarowe, kolby stożkowe, cylindry miarowe itp. o różnych rozmiarach i kształtach, a cały proces jest inteligentnie obsługiwany, bezpieczny i niezawodny (fabrycznie zainstalowana importowana, bezpieczna rura wlotowa wody w wykonaniu przeciwwybuchowym, odporna na ciśnienie i temperaturę, niełatwa do zawiązania Brud, z zaworem monitorującym zapobiegającym wyciekom, wola instrumentu zamyka się automatycznie w przypadku awarii elektrozaworu).myjka do szkła laboratoryjnegomoże natychmiast prezentować ważne dane, takie jak przewodność, TOC, stężenie balsamu itp., co jest wygodne dla odpowiedniego personelu do monitorowania i kontrolowania postępu czyszczenia oraz podłączenia systemu w celu wydrukowania i zapisania, co jest bardzo korzystne, zapewniając wygodę w późniejszej identyfikowalności.

Pralka laboratoryjnapomaga firmom farmaceutycznym ograniczyć powstawanie zanieczyszczeń krzyżowych, pomaga zapewnić poprawę każdego ogniwa weryfikacji czyszczenia firmy farmaceutycznej, a także pomaga firmom farmaceutycznym poprawić ogólny poziom zastosowania sprzętu. Jest w pełni zgodny z wymogami regulacyjnymi określonymi przez GMP w różnych krajach. Godna odniesienia i stosowania przez większość firm farmaceutycznych.

Czas publikacji: 15 marca 2021 r